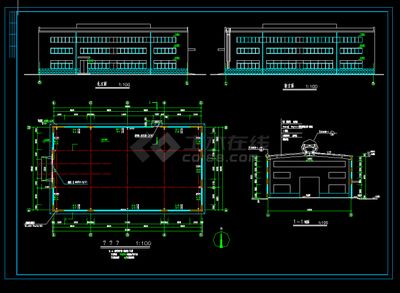

鋼結構車間布局(鋼結構車間布局優化案例)

鋼結構車間布局優化案例摘要:,,本案例研究了如何通過科學的布局設計提高鋼結構生產車間的生產效率和資源利用率。在分析現有車間布局的基礎上,提出了一系列優化策略,包括采用先進的物流管理系統、合理規劃生產流程、引入自動化設備以及改善工作空間布局等。這些措施的實施顯著提高了車間的生產吞吐量,縮短了物料搬運時間,減少了能源消耗,并提升了員工的作業效率。案例還強調了持續改進的重要性,建議定期評估布局效果并根據反饋進行調整,以確保車間布局始終保持高效和適應未來技術發展。

鋼結構車間布局的原則

鋼結構車間的布局設計是一個復雜但至關重要的過程,它直接影響到生產效率、物流順暢性和員工的工作環境。以下是鋼結構車間布局的一些基本原則:

1. 逆時針排布

- 目的:逆時針排布的主要目的是希望員工能夠采用一人完結作業方式,實現一人多機。這樣可以提高生產效率,減少人員的閑置時間。

- 實施:員工從頭到尾完成一個產品的所有工序,稱為“巡回作業”。這種布局方式使得員工在完成一個工序后,可以直接進入下一個工序,無需長時間等待。

2. 出入口一致

- 目的:出入口一致是指原材料入口和成品出口在一起。這樣可以減少空手浪費,提高生產線的平衡率。

- 實施:出入口一致的布局通常呈現“U”形,使得各工序非常接近,為一個人同時操作多道工序提供了可能,從而提高了工序分配的靈活性。

3. 避免孤島型布局

- 缺陷:孤島型布局將生產線分割成一個個單獨的工作單元,單元與單元之間互相隔離,無法互相協助。

- 替代方案:采用更加靈活的布局方式,如花瓣型布局,可以提高生產效率和協作能力。

4. 避免鳥籠型布局

- 缺陷:鳥籠型布局用機器設備或工作臺把作業員圍在中間,導致物流不順暢,增加在制品數量,單元與單元之間的相互支援變得幾乎不可能。

- 替代方案:采用更合理的物流設計,確保作業員可以輕松獲取原材料和工具。

5. 花瓣型布局

- 特點:花瓣型布局是由多個單元共同組成,按照“兩個遵守、兩個回避”原則進行布局的結果。這種布局方式可以提高生產效率和靈活性。

- 實施:每個單元可以獨立運作,同時又能與其他單元協同工作,形成一個高效的整體。

其他注意事項

1. 技術先進、經濟合理

- 原則:車間布置應符合生產工藝要求,同時考慮經濟合理性,節省投資,操作維修方便。

- 實施:設備布置應簡潔、緊湊、整齊、美觀,充分利用空間。

2. 設備安裝、檢修要求

- 原則:根據設備大小及結構,考慮設備安裝、檢修及拆卸所需要的空間和面積。

- 實施:確保設備能順利進出車間,樓面上設置吊裝孔,考慮設備的檢修和拆卸所需的起重運輸設備。

3. 廠房建筑要求

- 原則:笨重設備或會產生很大振動的設備應布置在廠房的底層,避免與建筑物的柱子、墻連在一起。

- 實施:設備布置時,要避開建筑的柱子和主梁,廠房操作臺要統一考慮,設備不應布置在建筑物的沉降縫或伸縮縫處。

4. 節約建設投資

- 原則:可露天或半露天的設備,盡量采用半露天或露天設計,廠房采用非高層化設計,工藝管道集中布置,減少管線投資和節約能耗。

- 實施:設備的操作面盡可能與通道安排在同一側,充分利用空間。

5. 安全、衛生和防腐蝕

- 原則:工廠車間衛生是正常生產的首要環節,要為工人操作創造良好的安全衛生條件。

- 實施:易燃易爆車間要考慮方便工人疏散和防火滅火措施,產生腐蝕性介質的設備基礎、設備周圍地面、墻、柱都要采取防護措施。

結論

鋼結構車間的布局設計需要綜合考慮多個因素,包括生產效率、物流順暢性、員工工作環境和安全性。通過遵循上述原則,可以實現一個高效、靈活、安全的車間布局,從而提高整體生產效率和員工滿意度。

鋼結構車間布局優化案例逆時針布局的實際效果花瓣型布局的優勢分析鋼結構車間物流設計要點 鋼結構車間布局

鋼結構車間布局

發表評論

還沒有評論,來說兩句吧...